Unser Anspruch...

Beratung und

Informationen

auf höchstem Level!

Auslegung, Bewertung und Überwachung

von Aufbereitungsprozessen in

ZSVA/AEMP, Endoskopie und Praxis

Unser Anspruch...

Endoskop-

Management

auf höchstem Level!

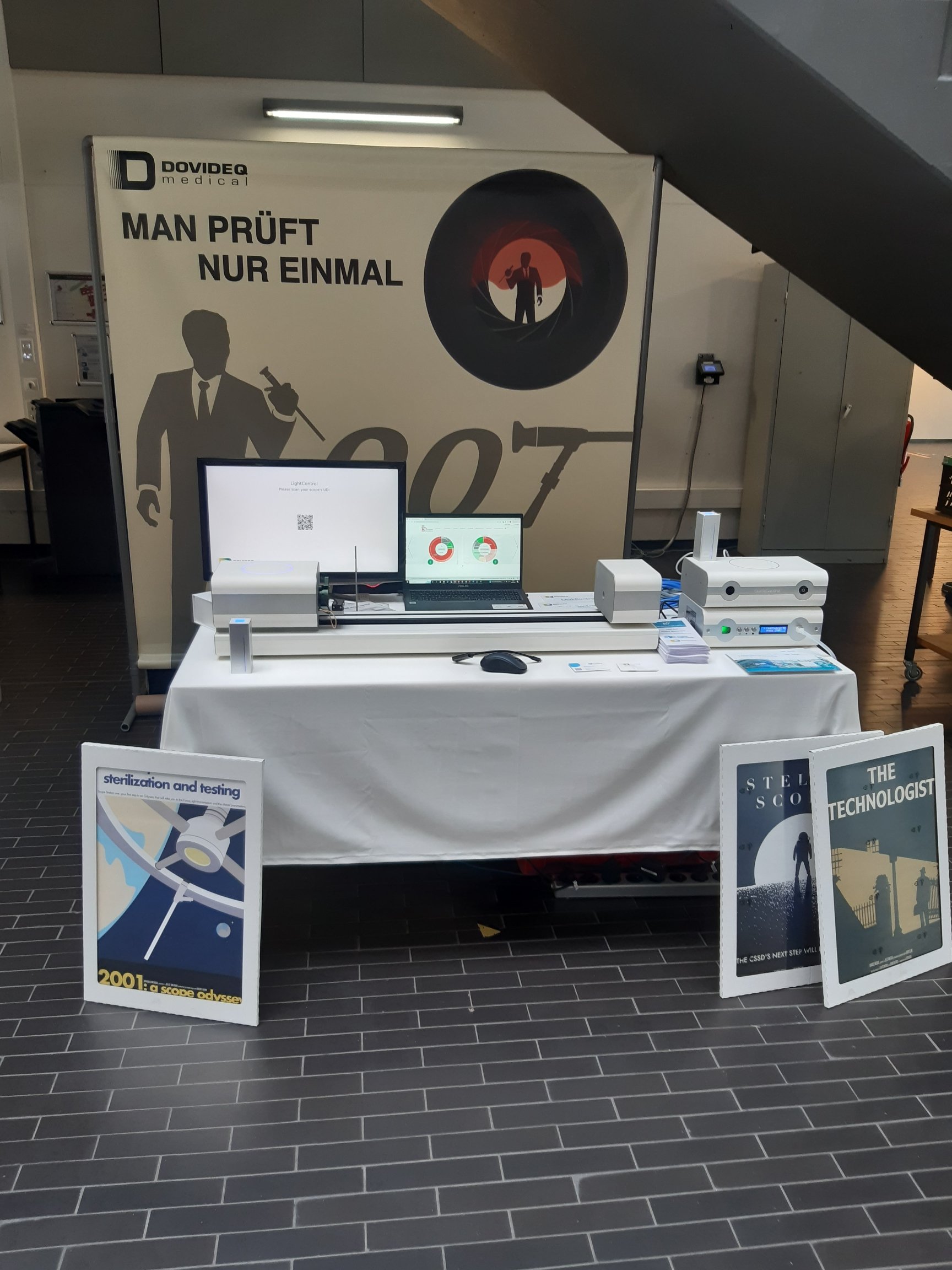

Testsysteme für Endoskope

Test, Überwachung und Bewertung

anhand der 6 wichtigsten Parameter

Unser Anspruch...

Prozess-

Überwachung

auf höchstem Level!

Überwachungssysteme für Reinigungs-

und Sterilisationsprozesse

Prozessüberwachung an der realen Leistungsgrenze

Fordern Sie uns...

Unsere Zielsetzung...

Normkonforme Aufbereitung für Alle

Damit eine Gesetzes- und Normkonforme Medizinprodukte-Aufbereitung gewährleistet werden kann, bedarf es einiger wichtiger Grundlagen.

Diese bekommen Sie bei uns aus erster Hand.

Fragen kostet nichts!

Unser Angebot...

der kostenlose Newsletter!

Immer up-to-date in Sachen Prozessüberwachung, Gesetze und Normen.

Sie können uns aber auch gerne weitere Nachrichten zukommen lassen.

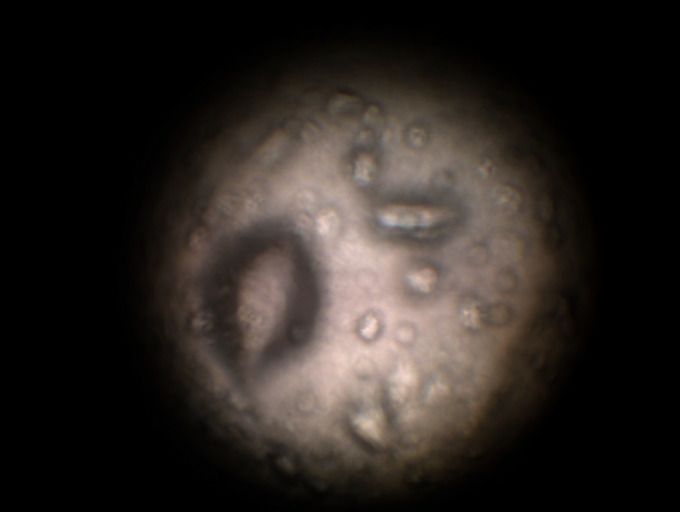

Unser Alltag...

"...that´s life!"

Heiteres und spannendes von der Front

Manchmal ist es äußerst interessant, was einem unterwegs so alles passiert. In unserem Blog werden wir davon berichten.

Technischer Beratungsservice für